砂线的操作规程

砂线操作规程(注意事项)

1、线的构成:包括落砂系统、破碎系统、再生系统、砂调统、气送系统、除尘系统等。

2、系统的分法:前一砂库下料位到下一砂库上料位所包含的设备即为一个系统。

3、设备起停总原则:倒开顺关,空载起停。倒开顺关指受砂方设备先开,停时按进砂方向停止。空载起停指设备在起停时要求空载不能有砂。

1、落砂系统:主要包括落砂机、震动输送机、磁选机、1斗提机、1砂斗上料位。

2、破碎系统:主要包括1砂斗下料位、振动给料机、破碎机、冷却分离机、提升机、砂库上料位。

3、再生系统:主要包括砂库下料位、磁选机、再生机、风选机、斗提机、砂库上料位。

4、砂调系统:主要包括砂温调节器、冷却塔风机、循环水泵、斗提机、温控仪等。

5、气送系统:主要包括砂库闸门、罐闸门、发送阀、增压器、截止阀等

首先检查水源、电源、气压是否正常。(电源三相380V,气源压力少在0.6MP)

①、认真检查每台振动电机固定螺栓是否松动;引出线绝缘是否损坏;台面及框架有无断裂;弹簧如断裂应及时更换;电机是否需要补充润滑脂;发现问题应及时处理或汇报有关人员。

②检查振动输送机电机固定螺栓是否松动、引出线绝缘是否损坏,发现问题应及时处理或汇报有关人员。

③检查磁选机是否有螺栓松动、皮带松动或跑偏现象。

④检查1斗提机进料口是否通畅,打开检查门,检查内部是否卡阻或堵料;检查料斗是否跑偏和碰撞机壳,检查环链螺栓是否松动,传动皮带是否松弛。

①、手动操作:将〈落砂系统手动/自动〉旋钮开关调“手动”位置,按〈开车报警〉→启动落砂除尘风机→1斗提机→磁选机→沸腾风机→沸腾是电机→1振动输送机→落砂机。停机时待落砂完后先停落砂机→振动输送机→沸腾电机→沸腾风机→磁选机→1斗提机→落砂除尘风机。(其间隔时间由操作者自己控制,一般要求大电机启动后视电网压降情况来定)注:正常情况下严禁使用手动。

②自动操作:将〈旧砂系统手动/自动〉旋钮开关调“自动”位置,按〈开车报警〉→启动落砂除尘风机→启动〈自动启动〉即可。停车时按下〈自动停止〉即可。

①落砂机严禁频繁起动和制动,间隔周期应大于5min,否则制动变压器易烧。

②严禁振动电机周围堆积热砂,落砂后的热砂应及时清理,否则电机无法散热易损坏。

③落砂后的热砂应及时运走,严禁在砂斗内储存热砂。

④落砂速度与输送速度要相匹配。当落砂量大于输送量时,输送式落砂机输送设备会向外溢砂;底落式落砂机下方受料斗会把落砂机托起使落砂机无减振损坏振动体或受料斗。

⑤落砂系统所有设备必须启动完后,才能启动落砂机。

⑥在落砂机没启动之前严禁加砂。

⑦落砂机和振动输送槽的偏心振动机构要及时注油,每15天注油一次,每三个月清洗更换新润滑脂。电机要半年对轴承更换润滑脂一次。

⑧启动顺序是先开鼓风机再开振动电机,停车时应先停振动电机再停鼓风机。这样可避免砂子过多的掉入气室中。

①、检查振动给料机减振弹簧是否损坏、紧固螺栓是否松动、排料口是否通畅。

②、检查砂块破碎机周围积砂是否清理干净、紧固螺栓是否松动、筛框上的孔是否破损和堵塞、弹簧是否异常,检查机内是否有残余砂团、杂物等,发现问题应及时处理或汇报有关人员。

③、检查斗提机进料口是否通畅,打开检查门,检查内部是否卡阻或堵料;检查料斗在输送带上位置是否正确,紧固是否可靠,是否有偏斜和碰撞机壳,传动皮带是否松弛。

④检查再生机油箱油位是否在正常范围内,转子盘内是否有如螺钉、扳手等异物;上、中、下挡圈磨损是否严重,如严重应及时更换,传动皮带是否松弛

①、手动操作顺序:将〈破碎系统手动/自动〉旋钮开关调“手动”位置,按〈开车报警〉→启动再生除尘风机(如果再生除尘风机已启动,不需要此步骤)→1气送自动启动→1再生油泵2→1再生机2→1再生油泵1→1再生机1→2斗提机1→强磁1→1破碎机→1双闸门1→1双闸门2。停机顺序相反。(其间隔时间由操作者自己控制)注:正常情况下严禁使用手动。

②、自动操作:将<破碎再生系统手动/自动〉旋钮开关调“自动”位置,先按〈开车报警〉→然后按“破碎再生系统”<自动启动按钮>,破碎再生系统顺序启动。(启动和停止时间自动间隔)。(2砂斗满自动停止破碎再生系统)

1,破碎机要注意定时清理,否则珊格板易堵塞影响下砂。

2,过砂量不能超过再生机负荷,否则电机会超载保护空开掉闸断电。

3,风选分离机根据再生砂的粒度、耐火度及的加入量调整风量的大小及风幕的薄厚。

①、检查砂温调节器汽缸、料位计是否工作可靠,水、气压是否在正常范围内。

②、检查砂调大闸门是否灵活、气动压力是否在正常范围内、出料是否通畅。

①、手动操作顺序:将〈砂调系统手动/自动〉旋钮开关调“手动”位置,按〈开车报警〉砂调大闸门(必须保证砂调中料位有砂时才能打开此闸门)。(其间隔时间由操作者自己控制)注:正常情况下严禁使用手动。

②、自动操作:将〈砂调系统手动/自动〉旋钮开关调“自动”位置,先按〈开车报警〉→然后按“砂调系统”〈自动启动〉按钮。其间砂温超过砂温设定值时,砂调大闸门自动关闭,且启动循环水泵→冷却塔风机;砂温低于砂温设定值时自动停止循环水泵和冷却塔风机。另外中料位无料时砂调大闸门也自动关闭。

当夏天砂温降不下来时开启冷却机组

1、操作时砂调器上砂斗下料位无料,调节闸门不应打开(手动、自动相同)。

2、正常情况下严禁手动让砂直接通过砂温调节器,否则会将冷却水管磨漏,造成整屉冷却段报废的恶故。尤其是砂冬季不需降温时更需加强管理。

3、定期检查料位计,防止出现故障磨漏冷却水管。

①、检查气动压力是否0.5-0.7Mpa范围内。

②、检查气水滤清器是否积水,如有积水应及时排出。

③、检查增压器是否有漏气、电磁阀是否有不工作现象

开罐闸门→开自动门→(进砂)罐料位计显示有料→关自动门→关罐闸门→开发送阀→开增压器→等压力继电器下限动作时停发送阀→增压器。(手动和自动顺序相同)

①、检查发送器密封是否完好,是否有漏气现象;进出料是否通畅。

③、检查自动门是否灵活;气动压力是否在正常范围内;出料是否通畅。

④、检查电接点压力表信号是否正常(设定压力大小试距离远近而定。设定过高可能砂发送不完;设定过低可能砂发送完还一直工作,浪费气源)。

⑤、检查发送罐料位信号是否正常。

⑴、检查液料桶内是否清洁及上方砂库是否干净,检查完后方可在砂库内加砂,液料桶内加入适量液料需把液料箱下截门

⑵、通过设备的承载能力来确定加砂闸门开启的大小。如10T设备大电控盘上的转向开关转到测量位置(计时)PLC内时间已设置为10秒,旋转加砂闸门旋钮到砂闸门打开位置,待准备结束后,启动设备。在出砂口用容器接砂,待砂流完后用称来称是否达到10吨/小时砂量,经几次调整到合适砂后一定要把加砂闸板气缸后的调节螺母锁死使砂量稳定。

⑶、液料调整,液料的加入量的多少是由液料泵电机的转速决定的,液料泵电机的转速是由变频器或调速器所输入数据决定的。因此,通过对变频器或调速器数据调整来实现液料加入量的多少,具体操作:

①、首先把电控盘的操纵方式放在手动位置上分别开固化泵、泵,使回流和出液管路充满液料不得有气泡现象。

②、把操纵方式在电控柜上转换成测量(计时)位置,把所需测量的液料如剂的阀开关在开的位置,用容器接好出液口待自动准备后接下启动的按钮,液料流出10秒钟关闭。称重是否符合用户的工艺要求,应为1000kg/36×工艺要求的值%。通过调节变频器或调速器的获得准确量,调整固化剂同的方法相同,量的大小应为1000kg/36×工艺要求的值%×工艺要求固化剂的值%。

⑷、每班需清理混砂槽及叶片上的粘砂。

⑸、每班需检查混砂叶片、衬套及推进螺旋的磨损情况,发现问题及时汇报处理。

⑹、每班需检查液料系统有无漏气液料不均现象,发现问题及时汇报处理。

①、振打或反吹式除尘器排灰时注意风机开时振打电机和反吹电机不可开,否则影响排尘效果。时间可视粉尘含量而定。

②、脉冲式除尘器注意每班必须人工清灰。

③、每星期检查布袋联接情况,防止布袋脱落排尘超标。

④、除尘器工作时严禁在线中使用焊接设备,否则易吸入火星烧穿布袋。

⑤、风量调节门定时定期检查,防止松动后风量匹配不合理影响除尘效果。

⑥、多年使用的除尘管路有可能粉尘堆积在管路下方影响除尘效果,如车间内粉尘增高更换布袋也无明显改善,建议清理管路。

1、关闭系统的电源、气源、水源。

2、及时清理设备周围积砂,打扫现场周围卫生。

3、冬季时,每班工作结束后,应将各水点放水阀打开,排净余水,再关闭放水阀。

4、认真作好点检(交接班)记录,把工作中和检查时发现的问题及时向下一班或有关人员汇报。

布袋除尘器工作原理及操作规程

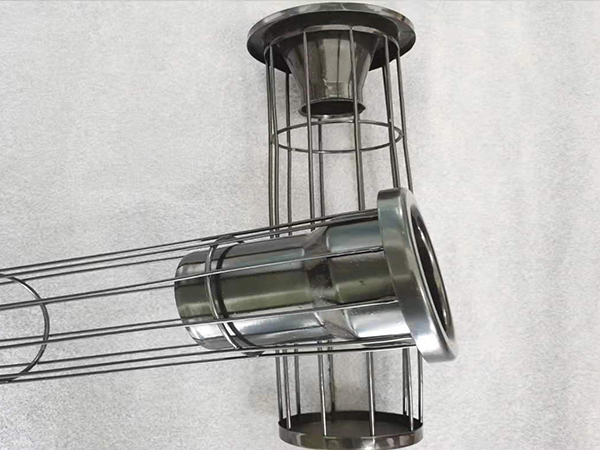

一、工段任务含尘气体进入布袋除尘器,颗粒大、比重大的粉尘,由于重力的作用沉降下来,落入灰斗,含有较细小粉尘的气体在导流板的作用下通过滤袋,粉尘被阻留,从而达到净化烟气的目的,净化后烟气的含尘浓度≤50mg/m3。达到环保要求。二、工作原理低压脉冲袋式除尘器的气体净化方式为外滤式,含尘气体由导流管进入各单元过滤室,由于设计中滤袋底离进风口上口垂直距离有足够、合理的气流通过适当导流和自然流向分布,达到整个过滤空气分布均匀,含尘气体中的颗粒粉尘通过自然沉降分离后直接落入灰斗,其余粉尘在导流系统的引导下,随气流进入中箱体过滤区,吸附在滤袋外表面。过滤后的洁净气体透过滤袋经上箱体、排风管排出。滤袋采用压缩空气进行喷吹清灰,清灰机构由气包、喷吹管和电磁脉冲控制阀等组成。过滤每排滤袋出口顶部装配有一根喷吹管,喷吹管下侧正对滤袋中心设有喷吹口,每根喷吹管上均设有一个脉冲阀并与压缩空气气包相通。清灰时,电磁阀打开脉冲阀,压缩空气经喷由清灰控制装置(差压或定时、手动控制)按设定程序打开电磁脉冲喷吹,压缩气体以极短促的时间按次序通过各个脉冲阀经喷吹管上的喷嘴诱导数倍于喷射气量的空气进入滤袋,形成空气波,使滤袋由袋口底部产生急剧的膨胀和冲击振动,造成很强的清灰作用,抖落滤袋上的粉尘。三、工艺指标:吹灰气体压力≥0.3a烟气出口含尘浓度≤50mg/m3循环时间60~120min烟气温度 120~160℃运行阻力≤1200pa电机电流烟气湿度

炼铁厂风机房操作规程主要工艺

装料程序由4种料批组合可供选择:

(O―矿,C―焦↓―装入炉内)此操作可通过中央控制室PLC操作键盘实现.

O↓O↓C↓C↓(O↓C↓C↓O↓)(C↓O↓O↓C↓)(C↓C↓O↓O↓)

O↓O↓C↓(O↓C↓O)(C↓O↓O)O↓C↓(C↓C↓O↓)(C↓O↓C↓)

装料程序设有16个料批位置,可供选择和组合,每个料批位置中,可选择焦或矿的称量料斗以组成料批。料批的各种原料组成按照规定的下料顺序向皮带机上卸料.

另外,程序具有超越功能,在安排程序时可任意超过16个位置中的任何一个,并可随意再安排回去.

在16个位置之外,还可以随时附加任何一种原料.

槽下每卸一次(无论矿或焦)均为供应炉顶一个料罐的料.

每批焦炭由3个焦炭称量斗组成,其余的一个称量斗轮空。称量斗的排除顺序为:

排出顺序遵守远方先排的原则,相邻的槽延时6轮空一个槽延时12〃

每批矿由四个烧结矿仓,三个球团矿仓,两个块矿仓中的任意四五个仓组成.

运矿皮带机与运焦皮带机各有三种控制方法.

1.PLC的自动控制,为自动正常工作制.

2.由矿槽变电所槽下操作模拟屏发出工作信号脱离PLC的手动控制。此为系统故障时使用.

3.脱开PLC控制的机旁手动操作,此为手动事故检修时使用.

i.运矿皮带与运焦皮带均与上料主皮带机联锁连续运转,在矿槽、焦槽开始工作前,启动运矿、运焦皮带.

ii.两条皮带上各设一个检测点(运矿1、运焦2)

iii.检测料头、料尾,只有当各自皮带上的料尾通过各自的检测点,才允许下一皮料(矿或焦)向皮带上卸料.

iv.当运矿、运焦皮带停止时,静止向皮带上卸料,全部下给料机必须马上停止.

v.运矿、运焦皮带动力电源、操作电源的操作.

42ZK为运矿皮带动力电源自动空气开关.

9ZK为运焦皮带动力电源自动空气开关.

运矿运焦皮带动力电源为交流380V(三相)

42ZK为运矿皮带操作电源自动空气开关.

9ZK2为运焦皮带操作电源自动开关.

运矿运焦皮带操作电源为交流220V.

在操作时必须遵守有关电气操作规程,先合动力闸,后合操作闸,拉闸顺序相反,严禁止带负荷拉闸.

422KK1为运矿皮带工作制选择开关,根据具体情况分别选择PLC主控,或矿槽变电所下模拟屏手动,或机旁手动操作方式.

9KK1为运焦皮带工作制选择开关,同样视具体情况分别选择PLC主控,或矿槽变电所槽下模拟屏手动,或机旁手动操作方式.

42QA1为运矿皮带机旁手动启动按钮.

9QA1为运焦皮带机旁手动启动按钮.

42TA1为运矿皮带机旁手动停止按钮.

9TA1为运焦皮带机旁手动停止按钮.

42QA2为运矿皮带矿槽变电所槽下操作模拟屏手动启动按钮.

9QA2为运焦皮带矿槽变电所槽下操作模拟屏手动启动按钮.

42TA2为运矿皮带矿槽变电所槽下操作模拟屏手动停止按钮.

9TA2为运焦皮带矿槽变电所槽下操作模拟屏手动停止按钮.

7)运矿皮带运焦皮带分别设有俩级跑偏.断带.打滑.拉绳开关装置,只要有一种装置发出鼓掌信号,皮带立即停止.

第二部分高炉喷煤岗位技术操作规程

一、1800m3喷煤有关工艺设计参数

高炉有效容积:1350m3年产铁量:93.6万吨

高炉利用系数:2t/m3d焦比:〈400 kg/tFe

煤比:120kg/tFe喷煤工作压力:0.6MPa

热风压力:200~350KPa风量:2000~3200m3/min

二、1800m3喷煤系统主要工艺设备参数及能

1.MFD—Ⅲ型脉动反吹布袋除尘器两台

规格:滤网60目,铜丝直径0.18mm.,网格9孔/cm2

容器类别:类工作介质:压缩空气

设计能力:1.0MPa高工作压力:0.8MPa

设计温度:〈100℃工作温度:〈100℃

小包容积:4m3×2大包容积:70m 3×2

直径Φ2400高度:5600 mm有效容积:16 m3

直径Φ2400高度:6350 mm有效容积:19 m3

出口直径:Φ400汽缸直径:Φ160 mm活塞行程:160 mm

出口直径Φ400汽缸直径:Φ160 mm活塞行程:200 mm

设计压力:0.77MP a工作压力:0.5MPa

公称容积:0.15 m3工作温度:常温

型号:9—26—NO.4A全压:3861—3354Pa

流量:2198—3897 m3/ h转速:2900r/min

电机型号:Y132 S1-2功率:6.5KW

三、1800m3喷煤岗位技术操作规程

(1)在班长领导下,根据值班工长指令,按照操作规程,定时定量,连续均匀地向高炉喷吹煤粉,保证完成当班喷吹任务.

(2)负责喷吹室所有设备的操作,检查,维护,每班气包放水一次.

(4)认真做好当班喷吹煤粉情况原始记录,计算相关技术指标.

(5)负责观察煤量,压力,温度等操作参数的变化情况.

(1)接到高炉要求喷煤信息后,认真检查喷吹系统各阀门及设备是否完好,气源压力能否达到0.55M Pa以上.

(2)通知喷枪工打开喷吹给风阀,检查各喷枪及喷吹管路是否气流畅通,正常后喷枪插入各风口,等待喷吹.

(1)电子称显示中,下罐空,关闭另一系列输煤切换阀.

(2)打开布袋收粉尘系统,开该系列输煤切换阀.

(4)电子称显示达到所需数量,通知输煤站停煤,输煤站停风后关闭该系列输煤切换阀.

(1)关闭中罐钟阀与中,下罐放阀,开中罐充压阀,松料给风阀向中,下罐充压,等罐压0.4M Pa以上,打开D100喷吹阀,根据值班工长指定的喷煤量,连续均匀地向高炉喷吹煤粉.

(2)喷煤量大小由罐压与可调浓相喷煤混合器改变浓度配合调节.

(3)喷吹压不足时由自动补压调节装置自动放压.

(1)该系列喷吹的同时,另一系列按输煤程序装煤.

(2)该系列中,下罐煤粉喷空时,另一系列依喷煤程序开喷.同时打开该系列中罐放散阀,泄压零,打开中罐钟阀,该系列进入输煤程序.

当高炉因某种原因需要临时停止喷煤时,操作工应按照值班工长指令,停止喷吹.临时停喷时,关闭煤粉阀.

(1)正常情况下,关闭煤粉阀,充压阀,松料给阀.

(3)打开放散阀,中,下罐卸压零位,关闭喷枪球阀,拨出喷枪.

客服1

客服1  客服2

客服2